DVD - CD Üretim

Kısaca CD olarak adlandırdığımız "Compact Disc"ler ya da DVD olarak adlandırdığımız "Digital Versatil Disc"ler elinize geçene kadar pek çok işlemden geçmektedir. Eğer ilginizi çekiyorsa buyurun, NORA optik disk üretim tesislerinde bir bir disk hangi aşamalardan geçiyor, adım adım izleyin;

Optik disklerin hammaddesi polycarbonattır. Sertliği, yüksek sıcaklık değerlerinde bile deforme olmaması ve en önemlisi ideal saydamlığı, yani ışık geçirgenliğindeki düzgünlük ve stabillikten dolayı polycarbonat CD ve DVD üretiminde kullanılmaktadır.

Disk üretimi için özel olarak üretilmiş olan polycarbonat 750-1.000 kg.lık dev torbalar içerisinde granül halinde muhafaza edilmekte ve el değmeden vakumlanarak üretim hatlarına verilmektedir. Hammadde önce nem alıcı bir cihaza vakumlanır ve burada işlenene kadar en az 3 saat 125˚ C'da bekletilerek nemi alınır ve işlenmeye hazır hale getirilir.

Daha sonra plastik enjeksiyon makinesine vakumlanarak gönderilen hammadde, enjeksiyon makinesinde 330˚ C'a kadar ısıtılır, polycarbonat bu sıcaklıkta iyice akışkan hale gelmiştir. Enjeksiyon makinesi üzerinde yer alan kapalı haldeki kalıba yüksek basınçla erimiş haldeki hammadde enjekte edilir. Bu enjeksiyon esnasında hammadde kalıbın içerisini hiç boşluk kalmayacak şekilde tamamen doldurmaktadır. Polycarbonat, 120 mm çapında, 15,8 gram ağırlığında ve 1,20 mm kalınlığındaki disk şeklini bu kalıpta almaktadır. Enjeksiyon işlemi bitince kalıp içerisinde bulunan su kanallarının içerisinde dolaştırılan soğuk su ile kalıbın ve kalıplanmış polycarbonat'ın soğuması temin edilir.

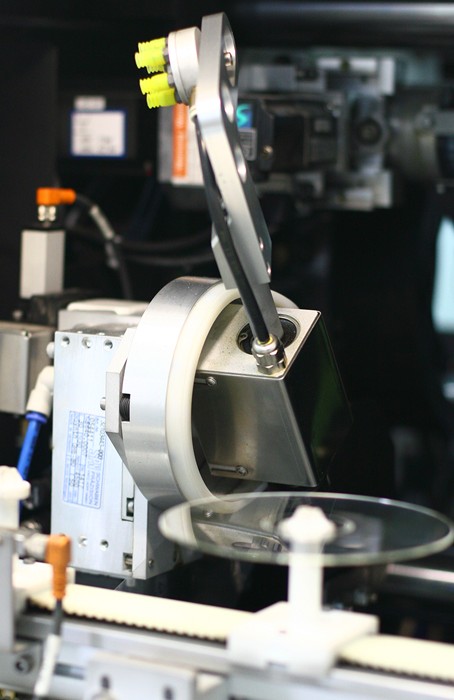

Soğutma işleminden sonra kalıp açılır, disk şeklini almış olan ve kalıp içerisindeki stamper sayesinde üzerine bilgiler işlenmiş olan (kayıtlı) disk, şeffaf bir halde kalıbın arasına giren robot kol ile kalıptan alınır ve soğutma kanalına giren konveyöre yerleştirilir. Bu esnada disk'in sıcaklığı 90˚ C civarındadır. Soğutma kanalı boyunca bu sıcaklık 60˚ C'a kadar düşürülür. Bu aşamadaki disk her ne kadar üzerinde istenilen "bilgi"yi (kaydı) taşısa da, bu bilgiyi optik yöntem ile okumak mümkün değildir.

Optik okumayı temin edebilmek için diskin yansıtıcı bir yüzey ile kaplanması gerekmektedir. Bundan sonra şeffaf disk Metalizer adındaki, alüminyum kaplama ünitesine girer. Bu ünitede argon gazı ile beslenmiş, havası büyük ölçüde vakumlanmış ortamda, bakır katodlar tarafından anot işlevi gören saf alüminyum kütleden kopartılan alüminyum zerrecikleri şeffaf disk üzerine yağdırılarak alüminyum ile kaplanması temin edilir. Bu işlemden sonra disk artık optik olarak "okunabilir" bir hüviyet kazanmıştır.

Ancak üzerindeki alüminyum tabaka hem kolayca dökülmeye ve hem de normal atmosfer şartlarında oksitlenerek matlaşmaya müsait bir yapıdadır. Bu yüzden diskimizin metal kaplama ünitesinden sonraki durağı lacquering "vernik kaplama" ünitesidir. Bu ünitede diskin merkezine yakın (yaklaşık 35 mm çaplı) bir halka şeklinde vernik akıtılır. Disk kademeli bir şekilde hızlandırılarak döndürülünce bu halka diskin tamamını homojen bir şekilde kaplayarak, alüminyum tabakayı tamamen örter.

Bir sonraki durak "UV-Curing" durağıdır. Bu ünitede UV (mor ötesi) ışık yardımıyla disk üzerindeki vernik tabakası tamamen kurutulur. Artık diskimiz son şeklini almıştır.

Buraya kadar tanımlanan üretim süreci CD'nin üretim biçimidir. Aslında DVD'nin üretim biçimi de CD'ninkine çok yakındır ama bazı farklar söz konusudur. CD ile DVD arasındaki en temel farklılık CD'nin 1,2 mm kalınlığında tek bir diskten, DVD'nin ise 0,6 mm kalınlığında biribirine yapıştırılmış iki ayrı diskten oluşuyor olmasıdır. Bu zorunluluk optik sınırlamaların getirdiği bir zorunluluktur. CD'de 650 MB kapasite söz konusudur, oysa DVD'lerde bir katmanda 4,7 GB kapasite vardır. Aynı alana yaklaşık 8 kat daha fazla bilgi (pit) kaydetmek için yapılacak en mantıklı değişiklik "pit" denilen izlerin ebatını küçültmektir. Ancak "pit"leri küçültünce de bu sefer bunları okuyabilmek için kullanılan laser ışığının dalga boyunu küçültmek gerekecektir. Dalga boyu küçülen laser ışığının polycarbonat içerisinde 1,2 mm'lik yolu kat ederken (giden ve dönen ışıkta) saçılması okumanın hatalı olmasına neden olacaktır. Öyleyse yansıtıcı tabakayı 1,2 mm uzağa koymak yerine, ışığın saçılmadan gideceği ve yansıyacağı mesafe olan 0,6 mm'ye koymak en akıllıca çözümdür. Bu yüzden DVD üretirken iki ayrı 0,6 mm'lik disk üretilir, alttaki diskin arkasına yansıtıcı olarak alüminyum kaplanır ve diğer 0,6 mm'lik disk bunun üzerine yapıştırılır. Eğer DVD-5 üretiliyorsa üstteki ikinci parçanın malzemeyi kalınlaştırmaktan başka hiç bir işlevi yoktur. Ama eğer üretilen DVD-9 ise ki bilindiği üzere DVD-9'lar çift katmanlı ve disklerdir. Alttaki disk farklı üstteki disk farklı stamperlardan üretilir ve alttakine 0,10 nm kalınlığında gümüş veya silikon kaplanırken üstteki diske CD'de olduğu gibi 60 nm kalınlığında alüminyum kaplanır. Böylece kullanılan birinci laser ışığı alttaki yarı geçirgen tabakayı etkilenmeden geçip üst tabakadaki bilgiyi okurken, ikinci laser ışığı alttaki tabakadan yansımakta ve dolayısı ile alt diskteki bilgiyi okumaktadır.

Piyasaya yeni girmekte olan Blue-ray Disc (BD)lerde ise durum daha da hassastır. Tek katmanda yaklaşık 27 GB olan kapasiteden dolayı laser ışığının dalga boyu iyice kısaltılmış, artık kırmızı ışıktan mavi ışığa doğru geçilmiştir. Dolayısı ile okuma yüzeyini 0,6 mm derine koyamayız, uygun yükseklik 0,1 mm'dir. Bu yüzden BD üretiminde alt diskin kalınlığı 0,1 mm iken üstteki diskin kalınlığı 1,1 mm olmak durumundadır.

CD'de laklama, DVD'de ise yapııştırma işleminden sonraki süreç birbirine paralel devam eder; artık sistem içerisinde yer alan ve çok önemli bir durağa daha uğranması gerekmektedir. Bu durak "in-line checking" (dahili kontrol) olarak adlandırılır. Bu durakta fiziksel değerleri incelenerek diskin kalite kontrolü yapılmaktadır. Disk yüzeyini tarayan bir kamera vasıtası ile, diskin okunmasına engel teşkil edecek bir lekenin, yansıtıcı alüminyum tabakada boşluğun, çizik, kir v.b. bir izin var olup olmadığı incelenir. Aynı anda diskin düzgünlüğü, çarpıklığı, kamburluğu gibi diğer fiziksel özellikleri de incelenmektedir. Bütün bu fiziksel özellikleri açısından iyi not alan diskler "good" olarak adlandırılan millere dizilirken, problemli olanlar "bad" olarak adlandırılan millere yerleştirilir. Üretimin herhangi bir aşamasında geçer not alamayan disklerin akıbeti hep aynıdır; plastik kırmaya yarayan granülatörler vasıtası ile kırılır ve hurda polycarbonat işleyen tesislere gönderilir. NORA'da, disk üretiminde hurda ya da hurdadan işlenmiş hammadde kullanılmamaktadır.

Bütün bu işlerin tamamen otomatik olarak, "clean room" adıyla adlandırılan, tozdan arındırılmış, sıcaklığı, nem oranı sabitlenmiş bir ortamda yapıldığını ve 3,2 - 3,6 saniyede tamamlandığını da belirtelim.

NORA'da, CD üretiminde ürün kalitesinin kontrolü burada bitmez. Dahili kontrol cihazından iyi not alan diskler harici bir test cihazından da iyi not almak zorundadırlar. İlk üretilen diskten itibaren üretimin standart dilimlerinden alınan diskler ikinci bir test cihazında incelenirler. Bu test cihazı disklerin elektriksel olarak adlandırılan parametrelerini ölçmekte ve değerlendirmektedir. Diskte kayıtlı bilgileri okunabilirlik açısından değerlendiren bu ikinci kontrol sistemi sayesinde, üretilen dsklerin Master ile teknik olarak mümkün olabilecek en üst seviyede birebir aynılığı temin edilmiş olur.

Buraya kadar anlatılan kısım NORA'da üretilen CD ve DVD'lerin sadece teknik kalitesinin nasıl elde edildiğini ana hatlarıyla izah etmektedir. Bundan sonra disklerin üzerine 4-renkli ofset baskı yapılır, ambalajlanır, kolilenir ve müşteriye teslim edilir. Disk üretiminin baskı ve ambalaj aşamalarına ilişkin bilgileri ilgili sayfalarda bulabilirsiniz.

DVD - CD ÜRETİM TANITIM VİDEO